LEAN-Management

Effizienz

Berater

Unternehmensberatung

Ist LEAN ein neuer Abnehm-Trend?

Irgendwie ja – LEAN-Management hilft Unternehmen die Verschwendung zu verringern. Dadurch wird Effizienz gesteigert und die Qualität verbessert. Produktionszeiten können verkürzt, Fehler vermieden und Kosten gesenkt werden.

Weil ‚“Das haben wir schon immer so gemacht“ kein Geschäftsmodell ist.

Ist LEAN ein neuer Abnehm-Trend?

Irgendwie ja – LEAN-Management hilft Unternehmen die Verschwendung zu verringern. Dadurch wird Effizienz gesteigert und die Qualität verbessert. Produktionszeiten können verkürzt, Fehler vermieden und Kosten gesenkt werden.

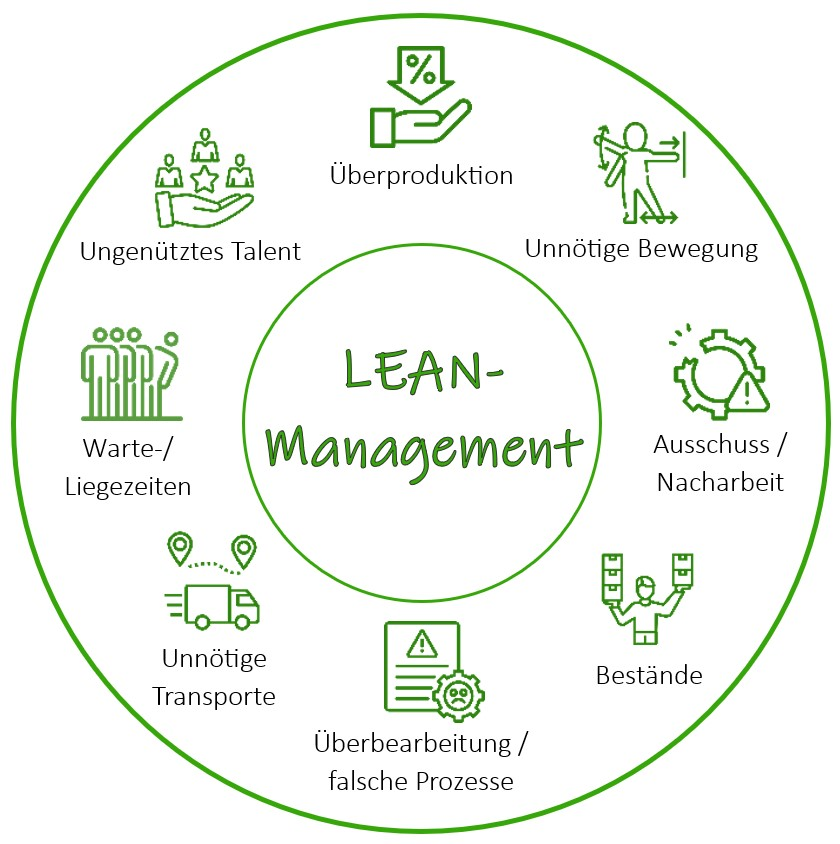

Die 8 Arten der Verschwendung im LEAN-Management

Lean-Management ist eine Methode, mit der Unternehmen besser, schneller und günstiger arbeiten wollen. Es wurde in Japan bei Toyota entwickelt und bedeutet: Verschwendung vermeiden und sich auf das Wesentliche konzentrieren – nämlich das, was dem Kunden wirklich wichtig ist.

Alles, was Zeit, Geld oder Material kostet, aber keinen echten Nutzen bringt, wird reduziert oder ganz entfernt. So werden Prozesse schlanker, Fehler seltener und Kunden zufriedener.

Gleichzeitig werden Mitarbeitende einbezogen, um ständig Verbesserungen zu finden. Lean hilft also, mit weniger Aufwand mehr Wert zu schaffen – und das dauerhaft und nachhaltig.

Weil ‚“Das haben wir schon immer so gemacht“ kein Geschäftsmodell ist.

Lean-Management ist eine Methode, mit der Unternehmen besser, schneller und günstiger arbeiten wollen. Es wurde in Japan bei Toyota entwickelt und bedeutet: Verschwendung vermeiden und sich auf das Wesentliche konzentrieren – nämlich das, was dem Kunden wirklich wichtig ist.

Alles, was Zeit, Geld oder Material kostet, aber keinen echten Nutzen bringt, wird reduziert oder ganz entfernt. So werden Prozesse schlanker, Fehler seltener und Kunden zufriedener.

Gleichzeitig werden Mitarbeitende einbezogen, um ständig Verbesserungen zu finden. Lean hilft also, mit weniger Aufwand mehr Wert zu schaffen – und das dauerhaft und nachhaltig.

There is nothing so useless as doing efficiently that which should not be done at all.

Peter F. Drucker (1909-2005)

There is nothing so useless as doing efficiently that which should not be done at all.

Peter F. Drucker (1909-2005)

Werkzeugkiste – voll mit Methoden

Werkzeugkiste – voll mit Methoden

Analyse & Prozessaufnahme

Wertstromanalyse (Value Stream Mapping)

→ Visualisiert den Material- und Informationsfluss, zeigt Verschwendung und Engpässe.

Gemba Walk

→ Führungskräfte gehen an den Ort des Geschehens („Gemba“), um Prozesse direkt zu beobachten.

Muda, Mura, Muri

→ Analyse von Verschwendung (Muda), Unregelmäßigkeiten (Mura) und Überlastung (Muri).

Struktur & Ordnung

5S-Methode

→ Sortieren, Setzen in Ordnung, Säubern, Standardisieren, Selbstdisziplin – für saubere, effiziente Arbeitsplätze.

Visuelles Management

→ Klare, visuelle Informationen am Arbeitsplatz (z. B. Farben, Schilder, Boards).

Verbesserung & Problemlösung

Kaizen

→ Kontinuierliche Verbesserung in kleinen Schritten durch alle Mitarbeitenden.

PDCA-Zyklus

→ Plan – Do – Check – Act: systematischer Verbesserungsprozess.

A3-Report

→ Strukturierte Problemanalyse und Lösungsplanung auf einer A3-Seite.

5-Why-Methode

→ Durch 5-maliges „Warum?“ zur wahren Ursache eines Problems.

Ishikawa-Diagramm (Fishbone)

→ Ursache-Wirkungs-Diagramm zur Problemanalyse.

Produktion & Ablaufoptimierung

Kanban

→ Steuerung von Material- oder Aufgabenflüssen per Karten oder Boards (Pull-System).

Just-in-Time (JIT)

→ Produktion genau zur richtigen Zeit, in richtiger Menge.

One-Piece-Flow

→ Stück für Stück statt in großen Losen – reduziert Wartezeiten und Lager.

Poka Yoke

→ Fehlervermeidung durch einfache technische Vorkehrungen (z. B. Stecker passt nur in eine Richtung).

Kultur & Führung

Hoshin Kanri

→ Strategieumsetzung durch klare Zielableitung von oben nach unten.

Andon

→ KPIs und wichtige Infos allen leicht zugänglich und verständlich sichtbar machen.

Lean Leadership

→ Führung als Coach und Vorbild, nicht als Kontrolleur.

LEAN funktioniert nur, wenn die oberste Führung dazu voll committed ist und Ressourcen bereitgestellt werden.

Du hast nichts zu verschenken?

Im kostenlosen Kennenlerngespräch erkunden wir euer Einsparungspotential.

Ganz unverbindlich!

Du hast nichts zu verschenken?

Im kostenlosen Kennenlerngespräch erkunden wir euer Einsparungspotential.

Ganz unverbindlich!

Managementsystem ipsum dolor sit amet, consetetur sadipscing elitr, sed diam nonumy eirmod tempor invidunt ut labore et dolore magna aliquyam erat, sed diam voluptua. At vero eos et accusam et justo duo dolores et ea rebum. Stet clita kasd gubergren, no sea takimata sanctus est Lorem ipsum dolor sit amet. Lorem ipsum dolor sit amet, consetetur sadipscing elitr, sed diam nonumy eirmod tempor invidunt ut labore et dolore magna aliquyam erat, sed diam voluptua.

Managementsystem ipsum dolor sit amet, consetetur sadipscing elitr, sed diam nonumy eirmod tempor invidunt ut labore et dolore magna aliquyam erat, sed diam voluptua. At vero eos et accusam et justo duo dolores et ea rebum. Stet clita kasd gubergren, no sea takimata sanctus est Lorem ipsum dolor sit amet. Lorem ipsum dolor sit amet, consetetur sadipscing elitr, sed diam nonumy eirmod tempor invidunt ut labore et dolore magna aliquyam erat, sed diam voluptua. At vero eos et accusam et justo duo dolores et ea rebum.

Managementsystem ipsum dolor sit amet, consetetur sadipscing elitr, sed diam nonumy eirmod tempor invidunt ut labore et dolore magna aliquyam erat, sed diam voluptua. At vero eos et accusam et justo duo dolores et ea rebum. Stet clita kasd gubergren, no sea takimata sanctus est Lorem ipsum dolor sit amet. Lorem ipsum dolor sit amet, Managementsystem

LEAN-Management

LEAN-Management

Effizienz, EAN-Management; LEAN-Management. LEAN-Management und Effizienz

Herstellung von mehr Produkten als aktuell benötigt.

Führt zu hohen Lagerbeständen und Kapitalbindung.

Erhöht das Risiko von Ausschuss und veralteten Produkten.

Stillstand von Maschinen oder Mitarbeitern aufgrund von Materialmangel, Verzögerungen oder schlechter Planung.

Verlangsamt den gesamten Produktionsprozess.

Führt zu Ineffizienz und erhöhten Kosten.

Unnötige Bewegungen von Materialien, Produkten oder Informationen.

Kann zu Beschädigungen, Verzögerungen und Zusatzkosten führen.

Optimierung durch verbesserte Layoutplanung oder kürzere Transportwege.

Durchführung unnötiger oder überflüssiger Arbeitsschritte, die keinen Mehrwert schaffen.

Oft durch schlechte Planung, falsche Technologien oder überhöhte Qualitätsanforderungen verursacht.

Optimierung durch Standardisierung und Prozessverbesserung.

Zu hohe Lagerbestände von Rohstoffen, Halbfertig- oder Fertigprodukten.

Erhöht Lagerkosten und das Risiko von Verderb oder veralteten Produkten.

Just-in-Time-Produktion (JIT) kann helfen, Bestände zu minimieren.

Unnötige Bewegungen von Mitarbeitern, z. B. häufiges Bücken, Suchen oder Zurücklegen weiter Strecken.

Kann zu körperlicher Belastung, Ermüdung und Produktivitätsverlust führen.

Ergonomische Arbeitsplatzgestaltung kann Bewegungen reduzieren.

Herstellung fehlerhafter Produkte oder Dienstleistungen.

Erhöht Nacharbeitsaufwand, Materialverbrauch und Reklamationen.

Ursachenanalyse (z. B. durch Fehlervermeidungssysteme wie Poka Yoke) hilft, Fehler zu reduzieren.

→ Wo sind Engpässe, Wartezeiten, Verschwendungen?

→ Führungskräfte gehen „an den Ort des Geschehens“ und beobachten Prozesse direkt.

Nichtnutzung der Fähigkeiten und Ideen der Mitarbeiter.

Fehlende Schulungen, mangelnde Kommunikation oder ineffiziente Aufgabenverteilung.

Nichtnutzung der Fähigkeiten und Ideen der Mitarbeiter.

Fehlende Schulungen, mangelnde Kommunikation oder ineffiziente Aufgabenverteilung.

Nichtnutzung der Fähigkeiten und Ideen der Mitarbeiter.

Fehlende Schulungen, mangelnde Kommunikation oder ineffiziente Aufgabenverteilung.

Nichtnutzung der Fähigkeiten und Ideen der Mitarbeiter.

Fehlende Schulungen, mangelnde Kommunikation oder ineffiziente Aufgabenverteilung.

Nichtnutzung der Fähigkeiten und Ideen der Mitarbeiter.

Fehlende Schulungen, mangelnde Kommunikation oder ineffiziente Aufgabenverteilung.